Взаимодействие САПР CATIA, Pro/ENGINEER и ADEM в сквозном цикле создания изделия. Часть 1

С.Ю. Шачнев

В настоящее время эффективным считается применение сквозного параллельного цикла подготовки производства с использованием систем автоматизированного проектирования для создания изделия любой сложности. При таком подходе автоматизируется процесс проектирования и выпуска конструкторской и технологической документации, включая разработку управляющих программ для станков с ЧПУ, что позволяет создать систему конструкторско-технологического документооборота и электронного архива и, как следствие, существенно сократить цикл технологической подготовки производства.

Положительный эффект в этом случае достигается за счет работы в едином информационном пространстве, где доступ к изделию на любой стадии разработки может осуществляться одновременно несколькими инженерными группами: проектантами, конструкторами, технологами разных подразделений. Это обеспечивает более раннее подключение к проекту всех подразделений, участвующих в разработке изделия, и позволяет оптимально использовать коллективный опыт, а также способствует повышению качества инженерного продукта, в том числе за счет применения знаний и опыта одних участников проекта в интересах других.

Очевидным является утверждение о том, что все аспекты инженерного труда при конструкторско-технологической подготовке производства в сквозном параллельном цикле должны автоматизироваться какой-либо одной системой. Основной аргумент в пользу этого утверждения — потери при сопряжении систем несоизмеримо больше, чем издержки, вызванные слабостью каких-либо функций в той или иной системе.

Однако автоматизация начинается не с нуля. Имеются заделы на основе ранее применявшихся САПР, существуют традиции использования САПР и устоявшиеся подходы, различные технические приемы. Нередко сложившиеся подходы использования САПР запрещены отраслевыми стандартами или стандартами предприятия и применяются в рамках действующей на предприятии системы качества.

Таким образом, кажется, что возникает противоречие: с одной стороны, необходимо стремиться к ускорению цикла создания изделия, а с другой — недопустимо снижение качества создания изделия.

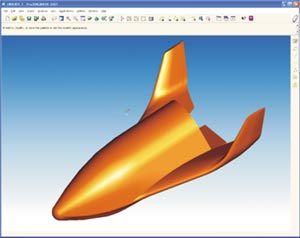

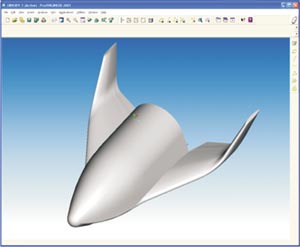

Рис. 1. Габаритный макет КА «Клипер»

Экспериментально проверить возможность работы в сквозном параллельном цикле с использованием разных САПР, каждая из которых сильна в определенной области, представилась при изготовлении моделей космического корабля следующего поколения, создаваемого в РКК «Энергия» им. С.П.Королева.

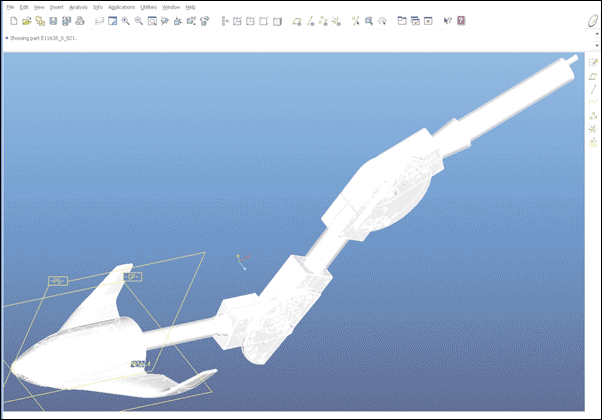

Корабль, названный «Клипер», — это шестиместный космический аппарат многоразового использования. Одним из первых этапов его создания является моделирование. На рис. 1 представлен габаритный макет, экспонировавшийся на авиакосмическом салоне МАКС-2005. Электронная модель теплового макета представлена на рис. 2, а весового макета — на рис. 3. Все проектирование и технологическая подготовка этих моделей производились в электронном виде.

Рис. 2. Электронная модель теплового макета КА «Клипер»

Рис. 3. Электронная модель весового макета КА «Клипер»

Испытание этих макетов производится в аэродинамической трубе постоянного действия. Для тепловых и аэродинамических испытаний изготавливаются модели КА «Клипер» из специального композиционного материала и нержавеющей стали.

РКК «Энергия» им. С.П.Королева традиционно считается одним из передовых предприятий в стране по использованию САПР в инженерном труде. Поэтому, учитывая очень сжатые сроки, было решено на деле проверить взаимодействие трех САПР, прекрасно зарекомендовавших себя каждая в своей инженерной области. При проектировании использовались САПР Pro/ Engineer и CATIA, при технологической подготовке — система ADEM.

Итак, что же показали проведенные работы?

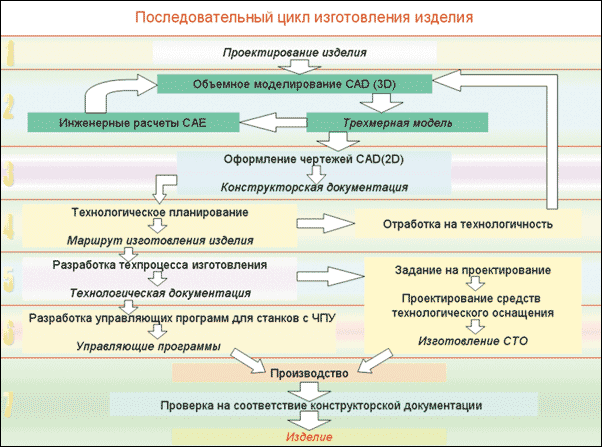

Рис. 4. Последовательный цикл изготовления изделия

В настоящее время в условиях локальной автоматизации при создании изделия применяется последовательный цикл изготовления, представленный на рис. 4. Он отвечает стандартизованным процедурам, сложившимся в рамках «бумажной» технологии.

Последовательный цикл изготовления условно можно разделить на семь основных временных этапов:

• проектирование изделия;

• моделирование изделия и инженерные расчеты;

• разработка и выпуск конструкторской документации;

• технологическое планирование;

• разработка техпроцесса изготовления, проектирование и изготовление СТО;

• разработка управляющих программ;

• производство и контроль изделия.

При традиционном последовательном цикле проектирования очередной этап работы начинался только после завершения предыдущего и оформления соответствующей документации в бумажном виде.

Преимущества такого пути заключаются в отлаженности и приспособленности для локальной автоматизации. Главными недостатками считаются относительно большая продолжительность цикла и невозможность в достаточной мере учесть технические решения других участников процесса создания изделия.

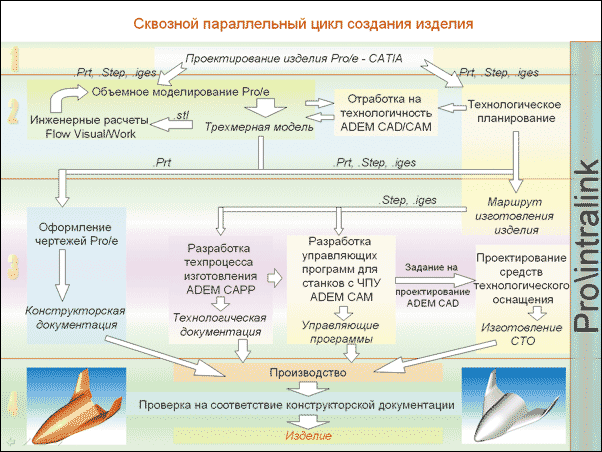

Во избежание указанных недостатков при создании тепловой модели КА «Клипер» был использован сквозной параллельный цикл создания изделия.

Схема прохождения сквозного параллельного цикла при создании тепловой модели КА «Клипер» представлена на рис. 5. Условно все работы были разделены на четыре этапа.

Рис. 5. Сквозной параллельный цикл создания изделия

|

CATIA — интегрированная CAD/CAM/CAE-система высокого уровня. Разработчик — Dassault Systemes (http://sapr.ru/Archive/SG/2007/2/20/http://www.3ds.com). Pro/ Engineer — интегрированная CAD/CAM/CAE-система высокого уровня. Разработчик — PTC (http://sapr.ru/Archive/SG/2007/2/20/http://www.ptc.com). ADEМ — отечественная интегрированная CAD/CAM/CAPP-система среднего уровня. Разработчик — группа компаний ADEM (http://sapr.ru/Archive/SG/2007/2/20/http://www.adem.ru). |

Первый из них заключался в совместном проектировании ГКБ РКК «Энергия» и ОКБ «Сухой» обводов модели в САПР Pro/ Engineer и САПР CATIA соответственно. При этом передача файлов между САПР происходила через стандартные форматы IGES и STEP.

На втором этапе в ГКБ РКК «Энергия» происходило объемное моделирование сборочной единицы изделия (рис. 6), а также производились инженерные расчеты при помощи программ Flow Visual/Work с переводом в них через формат STL.

Рис. 6. Объемное моделирование сборочной единицы в Pro/Engineer

Одновременно с этим в соответствующем бюро осуществлялись процедуры предварительного технологического планирования, представляющие собой виртуальное распределение электронной информации без выпуска маршрутно-разрезочных ведомостей.

По мере разработки деталей сборочной единицы

бюро технологического планирования путем взаимодействия с конструктор

ским бюро через корпоративную сеть в среде Pro/INTRALINK распределяло их для

технологической проработки.

Частично некоторые технологические аспекты, связанные с анализом размерных цепей между отдельными деталями в сборке, производились в системе Pro/ Engineer.

При помощи технологической САПР ADEM была проведена проверка возможности обработки данных поверхностей с заданной точностью, при этом передача данных осуществлялась с помощью стандартных форматов IGES и STEP.