Технологическая подготовка производства

Основные положения Единой Системы Технологической Подготовки

Производства / ВСТПП/.

Под технической подготовкой производства понимается весь

комплекс подготовительных работ, необходимый для освоения

производства нового изделия на данном предприятии. Кроме того,

техническая подготовка ведется в процессе, как конструктивного

совершенствования освоенных изделий, так и совершенствования

технологии их изготовления. Техническая подготовка производства

включает в себя в качестве основных составляющих конструкторскую

подготовку производства /КПП/ и технологическую подготовку

производства /ТПП/, а также организационную часть подготовки

нового производства.

В настоящее время применяется термин научно-техническая

подготовка производства, включающая в себя и работы по

подготовке производства при проведении научно-исследовательских

работ. Конструкторской подготовкой производства называют ту

часть технической подготовки производства, которая выполняется

конструкторской службой предприятия /или другой конструкторской

организацией/ по обеспечению выпуска конструкторской

документации, необходимой для освоения нового изделия и

совершенствования его после освоения. В процессе конструкторской

подготовки производства, обычно еще в стадии эскизного

проектирования нового изделия, определяется возможность его

изготовления на данном производстве, наличие необходимого

оборудования с соответствующими размерными и точностными

характеристиками, позволяющими организовать производство.

Под технологической подготовкой производства понимают ту часть

технической подготовки производства, которая выполняется

технологической службой предприятия или с помощью других

технологических организаций, по обеспечению выпуска

технологической документации, по изготовлению оснастки и

внедрению технологических процессов.

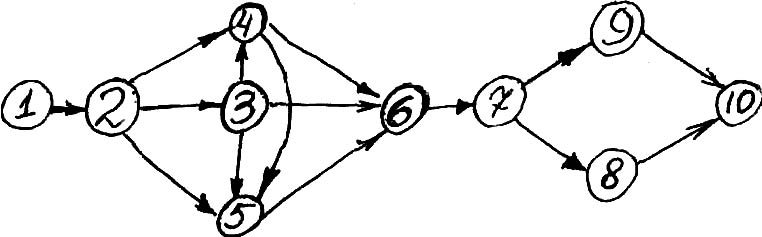

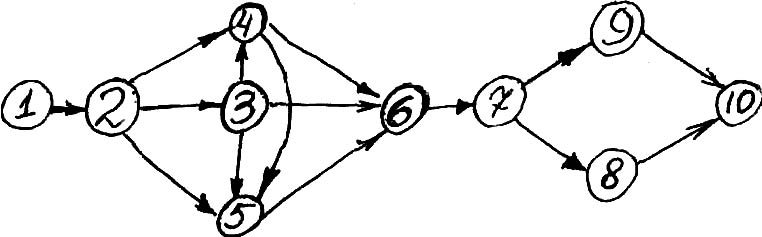

Последовательность работ по ТПП можно представить в виде

типового сетевого графика.

Сетевая модель ТПП.

1. Получение конструкторской и технико-экономической документации.

2. Конструкция технологически отработана.

3. Технологические процессы спроектированы.

4. Спроектировано или выбрано оборудование.

5. Оснастка спроектирована.

6. Оборудование и оснастка изготовлены.

7. Технологические процессы отработаны.

8. Изготовлены средства механизации и автоматизации вспомогательных

операций и переходов (в основном это погрузо-разгрузочные и

транспортные работы).

9. Получены окончательные нормативы.

10. Внедрена наилучшая организация производства.

11. Выпуск изделия и технико-экономической документации.

В представленном графике показаны укрупненные работы,

характерные для подготовки производства к выпуску нового

изделия. Такие этапы работ в реальном графике уточняются до

конкретного исполнителя работ.

Этапы конструкторской и технологической подготовки

производства тесно взаимосвязаны. Конструктор должен хорошо

знать производственные условия предприятия, для которого

проектируется новое изделие. Только в этом случае изделие может

быть достаточно технологичным. Конструктор должен стремиться

применять детали и сборочные единицы ранее освоенные

производством. Это позволяет значительно сокращать во времени

этап ТПП, учитывая, что подготовка каждой новой детали в среднем

занимает до 500 н/ч. Недооценка конкретных условий производства

со стороны конструкторской службы ведет к удорожанию изделия, к

удлинению срока его освоения.

Технологическая подготовка производства весьма трудоемка и

сложна. При этом длительные затраты времени на технологическую

подготовку новых изделий - приборов, машин, аппаратов и т.п.

значительно задерживает освоение новых изделий. В современных

условиях технологическая подготовка производства должна

основываться на стройной системе, обеспечивающей минимальные

сроки подготовки к производству новых изделий, использовать для

этого самые эффективные методы и средства.

В основу системы положены унификация и стандартизация

технологических процессов. Это означает первоочередное

применение унифицированных /типовых или групповых/

технологических процессов, а также первоочередное применение

специализированной оснастки вместо специальной и автоматизация

инженерного труда на основе применения вычислительной техники.

Система включает в себя решение следующих основных задач:

- организацию технологической подготовки производства на базе

типовой, структурной схемы и типовых положений;

- обеспечение технологичности конструкций изделий, подлежащих

изготовлению;

- разработку технологических процессов с учетом

организационно-технологического анализа производства, расчета

производственных мощностей, составления необходимых планировок

оборудования, определения материальных и трудовых нормативов и

т.п.

- управление веем процессом технологической подготовки

производства, с учетом, что ТПП является функциональной

подсистемой всей технической подготовки производства и

управление ею должно обеспечивать взаимосвязь с другими

функциональными подсистемами управления производством.

Конструкторский классификатор, построенный по обезличенной

системе согласно ГОСТ 2.201.80, обеспечивает снижение затрат на

подготовку производства за счет облегченной системе поиска

деталей для унифицированных технологических процессов.

Классификатор деталей построен на основе принципа иерархического

подчинения классификационных признаков общности. Принятые

обозначения:

.jpg)

Обозначение классов это первые две цифры. Например: классы с

71 по 76 отведены для деталей общепромышленного применения.

Значения классов, подклассов и др. можно определить по

иллюстрированному определителю деталей. Пример такого

обозначения можно привести для детали типа тела вращения: КТПС.

712387.001. Это означает: КТПС - кафедра технологии

приборостроения; 712387 - классификатор детали; 001- тип

исполнения (первый чертеж детали с таким классификационным

номером).

В результате проработки всех заказов для организации

производства следует решить основные вопросы в ТПП.

.jpg)

ТПП для серийного типа производства.

ТПП для серийного типа производства.

ТПП для единичного типа производства.

Основой для построения технологического процесса является

экономическая эффективность организации производственных

процессов. Таким образом, разработка технологических процессов

тесно увязана с организацией производства. Эффективность

применения тех или иных по виду технологических процессов

непосредственно, в производственных условиях, определяется

возможностью специализации рабочего места, т.е. возможностью

закрепления за ним на длительный срок одной, постоянно

производимой, операции единичного, типового или группового

технологического процесса.

Условие специализации рабочих мест можно определить по

следующим формулам.

Для единичного технологического процесса: tшт N = F K,

где, tшт - штучное время операции в нормо -часах; N-

количество штук деталей, подлежащих обработке в заданный период

времени /год, квартал, месяц и т.п./; F - фонд времени рабочего

места в течение того же периода времени. Для двухсменной работы

в течение года фонд времени равен 4000н/час; К - коэффициент

загрузки рабочего места /рекомендуется принимать не ниже 0,66/.

Не трудно убедиться, что условие специализации рабочих мест

при загрузке их операциями единичного технологического процесса

может быть удовлетворено лишь при очень больших значениях К.

Работа станка в этих условиях будет соответствовать условиям

массового типа производства. При этом за каждым рабочим местом

закреплена одна операция детали одного наименования.

Таким образом, в условиях массового производства, единичные

технологические процессы наиболее эффективны. Единичные

технологические процессы могут быть применены также в серийном и

единичном производствах в тех случаях, когда специализация

рабочих мест не может быть достигнута с помощью унифицированных

технологических процессов /для оригинальных, в большинстве

случаях сложных по конструкции деталей, а также при изготовлении

небольшой номенклатуры деталей в малых количествах, что

затрудняет группирование/.

Для типового технологического процесса условие специализации

рабочих мест определяется по формуле:

.jpg)

где: tштi - штучное время операции обработки i-го типоразмера

в нч; Ni - количество штук деталей i-го типоразмера подлежащих

обработке в заданный период времени; n - количество типоразмеров

данного типа; Q - суммарная трудоемкость обработки типоразмеров

в н/час.

При тех же значениях F и К, что и для условий массового

производства, значение Q определяется суммой произведений tшт N

по всем типоразмерам, подлежащим совместной обработке.

Количество типоразмеров обычно не велико. Значения Q могут быть

значительно меньше значений предыдущего условия для массового

производства, однако, они все же очень велики и могут

соответствовать лишь крупносерийному, или при сравнительно

большом n -серийному типу производства. Перестройка станка с

одного типоразмера на другой в этих условиях не сложна.

Кроме сферы механической обработки, типовые технологические

процессы достаточно широко применяются в заготовительном

производстве, для покрытий, термообработки и т.п. В этом случае

единожды разработанная типовая технология для всех /или части/

деталей, обрабатываемых по этому процессу, служит обычно как

рабочий инструктивный документ. В результате типовая технология

получила распространение и вошла в производство.

1. Как инструктивный, руководящий документ при разработке

технологических процессов на сложные детали - например,

сильфоны, коленчатые валики и т.п. детали при любой серийности,

не обеспечивая специализации рабочего места, а также для

процессов, характеризующихся большой общностью их процессов и их

оснащенностью, например, термической обработки, гальванических и

лакокрасочных покрытий, печатного монтажа, обработки пластмасс и

т. п., где рабочее место обычно специализируется.

2. Как рабочий операционный документ при изготовлении

однотипных деталей большими партиями на специализированных

рабочих местах.

В условиях мелкосерийного и единичного типов производства с

помощью типовых технологических процессов специализировать

рабочие места, как правило, не удается /в большинстве случаев

это не удается и в условиях среднесерийного производства/. Тогда

переходят на групповые технологические процессы, для которых

условие специализации рабочих мест, выраженное через

комплектуемые в группу разные типы деталей принимает следующий

вид:

.jpg)

где: K,L,Z,D- количество типоразмеров, входящих в каждый из

типов, комплектуемых в группу;

D - количество оригинальных /не типовых/ деталей, включаемых в

группу.

При таком группировании специализировать рабочие места удается

в условиях мелкосерийного и единичного типов производства.

Группирование деталей для разработки групповых технологических

процессов возможно как по отдельным операциям, так и по всему

технологическому процессу. Рассмотрим, как производится

группирование деталей.

1. Создание групп детале-операций, обрабатываемых на одном

специализированном рабочем месте, так можно группировать

несложные детали, технологический процесс изготовления которых

состоит из одной операции и ведется, например, на револьверных

станках, автоматах и т.п.

Возможно также создание таких групп состоящих из отдельных

детале-операций более сложных деталей, технологический процесс

изготовления которых состоит из нескольких операций. Остальные

операции технологических процессов таких деталей могут

образовывать в свою очередь другие группы или выполняться по

единичным технологическим процессам.

2. Второй способ группирования - группирование по всему

технологическому процессу. Главнейший в этом случае признак

группирования деталей /сборочных единиц/ - признак единой

последовательности обработки входящих в технологические процессы

группируемых деталей /сборочных единиц/ групповых операций.

Детали разных типов, как правило, имеют и разное сочетание

элементарных поверхностей, а следовательно, и разное сочетание

технологических операций. Разную последовательность и сочетание

операций имеют и разнотипные сборочные единицы. Однако, при

группировании таких деталей и сборочных единиц удается создавать

единую, однонаправленную /прямоточную/ последовательность

операций исключающую возвратные движения деталей в производстве.

Такой технологический маршрут деталей или сборочных единиц,

объединенных в одну группу, называют комплексным маршрутом, по

аналогии с комплексной деталью для внутри операционного маршрута

переходов.

Специализация как самих предприятий приборостроения и

машиностроения на базе концентрации производства изделий, так и

их цехов и участков на базе концентрации производства деталей и

сборочных единиц, может осуществляться в трех направлениях,

образовывая одну из трех форм специализации производства:

технологическую, предметную или подетальную.

Технологическая форма внутризаводской специализации

организуется в одном цехе или на одном участке по общности

технологических операций, а следовательно и технологического.

Например, заготовительные цехи - литейные, кузнечные, участки

холодной штамповки, токарные /имеющие в наличии только токарные

станки/, револьверные /только токарно-револьверные

станки/,автоматные /только токарные автоматы/, зуборезные и др.

цехи или участки покрытий - гальванические, окрасочные и проч.

Выделение заготовительных и отделочных цехов и участков, как

правило, рационально. Формирование же цехов или участков

механической обработки на основе концентрации однородных

технологических операций приводит к переброске партий

обработанных деталей с участка на участок, чем усложняется

маршрут их обработки, излишне загружаются транспортные средства,

затрудняется планирование, удлиняется цикл обработки. В

настоящее время технологическая форда специализации технических

цехов и участков применяется только или для очень простых

деталей с одно-двух операционным технологическим процессом или

для сосредоточения одноименных сложных в наладке операций

/автоматные, зуборезные и т.п./

Предметная форма внутризаводской специализации организуется

при механической обработке деталей путем сосредоточения

изготовления в одном цехе или на одном участке разных деталей,

предназначенных для сборки в одно изделие /одну сборочную

единицу, один предмет/. Иногда такой комплект разнотипных

деталей изготовляется для нескольких однотипных изделий

/нескольких типоразмеров/. Такую форму специализации

целесообразно применять при массовом типе производства, когда за

каждым рабочим местом закреплена одна операция, или при

крупносерийном производстве. В этих условиях удобно в том же

цехе вести и сборку изделий. Тогда организуются механо-сборочные

цехи. При серийном, а особенно мелкосерийном и единичном

производстве, такая форма специализации не рациональна. Здесь ее

применение снижает возможность использования унифицированной

технологии, поскольку одни и те же детали, имеющие большую

конструктивно-технологическую общность, будут обрабатываться на

разных участках или даже в разных цехах. Экономические

показатели, в этом случае, будут резко снижаться.

Подетальная форма внутризаводской специализации организуется в

механических цехах при сосредоточении изготовления в одном цехе

или на одном участке однородных деталей, имеющих

конструктивно-технологические или только технологические

признаки общности, независимо от принадлежности этих деталей к

тем или иным изделиям. Такая форма специализации цехов и

участков в условиях серийного и единичного типов производств в

наибольшей степени благоприятствует образованию групп деталей с

большой трудонасыщенностью, позволяющей широко осуществлять

внедрение групповых и типовых технологических процессов; в

наибольшей мере специализировать рабочие места. Существенным

преимуществом подетальной специализации цехов и участков

является создание реальных условий перехода при низкой

серийности изготовления изделий к качественно наиболее

совершенным формам организации технологических процессов -

групповой и поточной, на базе которых резко повышается уровень

механизации и автоматизации производства.

Создание специализированных цехов и участков позволяет создать

поточные линии.

Поточная форма организации технологических процессов может

создаваться на основе любой из форм внутризаводской

специализации, при любой серийности производства / от массового

до мелкосерийного/. Основными признаками поточной формы

организации технологических процессов являются:

1. Специализация рабочих мест.

2. Расстановка оборудования в последовательности выполнения

технологических операций.

3. Создание ритмичности производства, причем желателен жесткий

ритм /конвейеры/, но, допустим, и свободный ритм - выполнение

дневных, декадных и т. п. заданий.

Возможна также смешанная форма организации технологических

процессов - поточно-групповая. Реализуются поточная и

поточно-групповая формы организации технологических процессов

путем создания поточных линий. Поточные линии имеют несколько

видов и классифицируются по следующим признакам:

1. По степени механизации и автоматизации - не

механизированные, механизированные, комплексно механизированные

и автоматические.

2. По характеру движения обрабатываемых или собираемых изделий

- непрерывные и прерывные.

Непрерывными или непрерывно-поточными называются линии, в

которых с одной операции на другую детали или сборочные единицы

передаются немедленно после ее выполнения, без пролеживания у

рабочего места. Обязательным условием создания таких линий

является обеспечение синхронности операций, т.е. достижение их

равенства или кратности по величине такта производства. Под

тактом понимается отрезок времени, через который выпускается

очередная готовая деталь или сборочная единица. Для

прерывно-поточных линий синхронизация операций не обязательна.

Допускается межоперационное пролеживание деталей или сборочных

единиц, т.н. свободный ритм.

По числу обрабатываемых на линии деталей поточные линии

механической обработки и сборки могут быть однономенклатурными

/при механической обработке их можно назвать одно-детальными/

или многономенклатурными /много детальными/. Однономенклатурными

называются поточные линии, рассчитанные на обработку детали или

сборки изделия одного наименования и одного типоразмера. Такие

линии могут организовываться только в условиях массового типа

производства. В основу их организации всегда кладется единичный

технологический процесс.

Многономенклатурные поточные линии организуются для обработки

на них деталей или сборки изделий нескольких наименований или

нескольких типоразмеров. Технологической основой их организации

всегда являются унифицированные технологические процессы. Сфера

применения таких поточных линий - серийное и единичное

производство. Многономенклатурные поточные линии в свою очередь

могут организовываться как переменно-поточные так и групповые

поточные линии.

Переменно-поточными называются такие многопредметные линии, на

которых ведется обработка или сборка нескольких типоразмеров

деталей или сборочных единиц, имеющих весьма близкие признаки

общности, как конструктивные, так и технологические.

Технологический процесс для них общий или имеющий незначительные

отличия, т.е. типовой. Изготовление деталей или сборка изделий

ведется чередующимися партиями, так что одновременно на всех

рабочих местах ведется , как правило, изготовление изделия или

обработка одного типоразмера.

Групповые поточные линии могут организовываться

комплектно-групповыми и партионно-групповыми.

Комплектно-групповые линии встречаются реже и технологической

основой их может служить как типовой, так и групповой

технологические процессы.

Эти линии чаще применяются для механической обработки

постоянной группы /комплекта/ деталей в условиях стабильного

серийного, чаще крупносерийного производства.

Для автоматизации мелкосерийного производства, особенно в

приборостроении, применяются быстроходные конвейеры. В единичном

и мелкосерийном производстве применяют транспортирование изделий

с автоматической адресацией грузов.

.jpg)

.jpg)

.jpg)

.jpg)