Базы и базирование

Базированием называется придание заготовке требуемого

положения относительно выбранной системы координат.

Базой называется поверхность или выполняющее ту же функцию

сочетание поверхностей, ось или точка, принадлежащие изделию или

заготовке, и используемые для базирования.

Конструктор, в процессе конструирования прибора и его частей

(сборочных единиц) мысленно выбирает систему координат,

относительно которой придает однозначное положение деталям,

сборочным единицам и другим комплектующим изделиям.

Технолог при проектировании технологических процессов сборки

изделий, сборочных единиц и обработки заготовок в целях

обеспечения точности изготовления, обязан, как правило,

использовать ту же систему координат как и конструктор, или

другую, с координатными плоскостями параллельными ей. Это

относится и непосредственно к обработке заготовок деталей,

контролю и измерению ответственных размеров деталей и сборке

изделий. Таким образом, любое изделие можно рассматривать как

какое-либо твердое тело, расположенное в пространстве, причем

относительное положение его определяется заданными координатами.

Различают базы проектные, выбранные при проектировании, и базы

действительные, используемые фактически. Любое твердое тело, как

известно, может быть однозначно ориентировано в системе

координат с тремя координатами. Совокупность трех баз,

образующих систему координат изделия или заготовки называют

комплектом баз.

Приложение сил или пар сил к заготовке или изделию для

обеспечения постоянства их положения достигнутого при

базировании называется закреплением. Закрепление нельзя путать с

базированием. Оно не является даже частью базирования, а

является последующим действием. Процесс базирования и

закрепления заготовки или изделия называется установкой.

Погрешностью базирования называется отклонение фактически

достигнутого положения заготовки или изделия при базировании от

требуемого расчетного положения. Погрешности базирования при

выборе конкретных баз могут быть в процессе обработки деталей

весьма значительными и приводить к большим отклонениям от

заданных точных размеров.

Погрешностью установки называется отклонение фактически

достигнутого положения заготовки или изделия при установке от

требуемого положения. Таким образом, погрешность установки

включает в себя как погрешность базирования, так и погрешность

закрепления.

Теория базирования является общей для всех стадий создания

изделий - конструирования, изготовления, измерения, а также при

рассмотрении изделия в сборе. Отсюда вытекает необходимость

разделения баз по назначению на три вида: конструкторские,

технологические и измерительные.

Конструкторская база - база используемая для определения

положения детали или сборочной единицы в изделии. При

проектировании новых деталей изделий конструктор все

многообразие их поверхностей может подразделить на четыре вида:

1. Поверхности линии или точки, при помощи которых

определяется положение данной детали или сборочной единицы в

изделии. Эти поверхности, линии или точки являются

конструкторскими базами. Такие конструкторские базы называются

основными.

2. Поверхности линии или точки детали или сборочной единицы,

при помощи которых определяется положение присоединяемых деталей

относительно данной. Это тоже конструкторские базы, но такие

базы называются вспомогательными.

3. Поверхности, при помощи которых деталь выполняет свое

служебное назначение. Например - зажимные поверхности кулачков

патрона, контактирующие поверхности измерительных приборов,

поверхности с нанесенными шкалами и т.п. Такие поверхности носят

название исполнительных поверхностей.

4. Свободные поверхности - это поверхности не соприкасающиеся

с поверхностями других деталей и не несущие функций свойственных

исполнительным поверхностям.

Примеры.

Технологической базой называется база, используемая для

определения положения заготовки или изделия в процессе

изготовления или ремонта.

Измерительной базой называется база, используемая для

определения относительного положения заготовки или изделия и

средств измерения. Или иначе - поверхность, линия или точка, от

которой ведется отсчет размеров.

По лишаемым степеням свободы различают следующие базы:

установочная, направляющая, опорная, двойная направляющая и

двойная опорная. Установочной базой называется база, лишающая

заготовку или изделие трех степеней свободы - перемещения вдоль

одной координатной оси и поворота вокруг двух других осей.

Направляющей базой называется база, лишающая заготовку или

изделие двух степеней свободы - перемещение вдоль одной

координатной оси и поворота вокруг другой оси. Опорной базой

называется база, лишающая заготовку или изделие одной степени

свободы - перемещения вдоль одной координатной оси или поворота

вокруг оси.

По характеру проявления базы подразделяются на скрытые и

явные. Скрытой называется база заготовки или изделия в виде

воображаемой плоскости, оси или точки. Явной база называется в

тех случаях, если она проявляется в виде реальной поверхности,

разметочной риски или точки пересечения рисок на заготовке или

изделии. В случае, когда измерение размеров от конструкторской

базы оказывается невозможным или затруднительным допускается в

чертежах давать переходной размер от конструкторской базы к

технологической с тем, чтобы остальные измерения вести от

измерительной базы.

Поверхности, контактирующиеся с координатными плоскостями,

являются базами, определяющими положение детали, а такая схема

расположения опорных точек на базах называется схемой

базирования. Поскольку требуемое положение тела - детали или

заготовки в выбранной системе координат определяется шестью

связями, лишающими тело шести степеней свободы, то условно

принимается, что шесть опорных точек на теле - детали должны

теоретически контактироваться с плоскостями системы координат

0,Х,У, Z , а при реальном базировании - двухсторонними

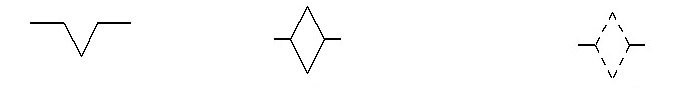

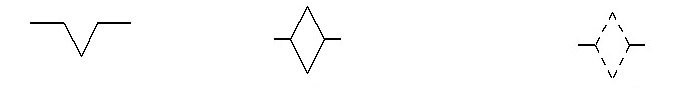

геометрическими связями с контактируемыми телами. Символизируют

эти связи - опорные точки. Все опорные точки на схеме

базирования изображаются с помощью этого знака и нумеруются

порядковым номером (от I до 6), начиная с базы, на которой

располагается наибольшее количество опорных точек. Число

проекций заготовки или изделия на схеме базирования должно быть

достаточным для четкого представления.

Обозначения баз:

Вид базы спереди Вид базы сбоку и сверху Вид базы за телом детали

Контактирование по шести опорным точкам, определяющее шесть

связей и лишающее тело шести степеней свободы называют часто

правилом шести точек.

На операционных эскизах в технологических документах

проставляют условные обозначения установочных и опорных

поверхностей.

Примеры таких обозначений.

.jpg)

Правила выбора и применение баз при разработке технологических

процессов.

Первым правилом выбора баз является "Правило единства баз".

Расстановкой размеров конструктор определяет размещение

поверхностей и их связь с основной конструкторской базой.

Нередко для точного определения размеров и допусков на них для

отдельных деталей конструктор рассчитывает размерные цепи

сборочных единиц. Поэтому всякое произвольное изменение размеров

без ведома конструктора - их суммирование, вычитание, изменение

допусков и т.д. может производиться только в результате

соответствующих расчетов. Желательно таких перерасчетов не

производить, а использовать размеры заданные конструктором в

чертеже. Отсюда вытекает: технологическая база, должна

преимущественно совпадать с конструкторской и измерительной.

Единство технологической, измерительной и конструкторской баз

(их совпадение) обеспечивает в процессе изготовления выполнения

точности заданной конструктором для изделия. Несовпадение

технологической и измерительной баз с конструкторской базой

всегда вызывает погрешности базирования. Однако, при выполнении

первой операции технологического процесса основная

конструкторская база не может быть использована. Наоборот,

поскольку основная конструкторская база, как правило, "чистая",

обработанная поверхность, первая операция должна заключаться в

подготовке этой поверхности.

Вторым правилом выбора баз является правило постоянства базы.

Выбрав за технологическую базу (или комплект баз) какую-либо из

поверхностей (или их совокупность), желательно при

многооперационном процессе эту поверхность (или совокупность

поверхностей) принимать за базу (комплект баз) и для всех или

большей части последующих операций. Нетрудно понять, что

соблюдение постоянства баз, также как и единства баз ведут к

повышению точности за счет отсутствия погрешностей базирования.

Третье правило - Правило выбора "черных" баз (необработанных

поверхностей в качестве баз): I. принять черную базу, как

правило, только один раз, для первой операции; 2. выбирать в

качестве черной базы у литых и штампованных заготовок

поверхности, на которых не может быть остатков литников, облоя и

т.п. даже в зачищенном виде; 3. в качестве черной базы

желательно применять поверхности отливок, штамповок и т.п.

заготовок, которые остаются черными в готовой детали, т.е.

поверхности, не подлежащие обработке резанием.

Пересчет размеров при смене баз.

В тех случаях, когда технолог не может использовать заданную

конструктором базу (основную, вспомогательную или измерительную,

от которой конструктор задал размеры), т.е. не может обеспечить

единства базы - появляется погрешность базирования.

Погрешности базирования могут достигать больших значений и

если технолог, отклоняясь от баз заданных конструктором, не

произведет необходимые расчеты, он может создать технологический

процесс, "обеспечивающий" изготовление бракованных деталей.

Расчет погрешности базирования рассмотрим на примере. В

качестве примера рассмотрим только одну размерную цепь и возьмем

только два размера для простоты пояснения принципа расчета.

Например, конструктор задал размеры на детали:

.jpg)

Как видно из чертежа, конструктор принял за базу верхнюю

поверхность, т.к. от верхней поверхности проставлен размер.

Можно взять любое количество размеров в размерной цепи, но

методика и нижеприведенные выводы будут такими же. Размеры

представленные конструктором по одной координате могут быть

представлены в виде размерной цепи. Рассмотрим размерную цепь.

.jpg)

Как известно, конструктор не может проставить все размеры в

размерной цепи, т.к. в этом случае не обеспечить допуски в

процессе производства. Один из размером размерной цепи всегда

разорван. Такой размер и называется замыкающим. Замыкающий

размер в процессе изготовления детали получается последним, а

допуск на него рассчитывается по составляющим размерам. Проведем

расчет.

max Lзам = max L - minL1; Тогда: 20 - 10 = 10.

min Lзам = min L - maxL1. 19,8 - 10,1 = 9,7.

Таким образом, получили значение размера Lзам = 10 - 0,3.

Из этого примера вытекает общее правило:

Допуск замыкающего звена равен сумме допусков составляющих звено:

Теперь, зная это правило, вернемся к чертежу. Конструктор

выбрал в качестве базы верхнюю поверхность, а технологическая

база будет снизу. Это видно из схемы обработки.

.jpg)

На операционной карте необходимо проставить размер, на который

должен настроить рабочий, выполняющий данную операцию на

фрезерном станке. Решить данную задачу можно двумя путями.

1. Ужесточаем допуски на размеры, хотя это и не требуется

конструктору. Размерная цепь будет выглядеть так:

.jpg)

2. Совместно с конструктором проводится корректировка чертежа

с тем, чтобы конструкторская база совпадала с технологической.

Тогда размерная будет выглядеть так:

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)