УДК 004.31

О.Н.Калачев, канд. техн. наук доц., ЯГТУ

Особенности создания в CAD/CAM Cimatron

параметрических моделей технологической оснастки

Обсуждается создание параметрических компонентов 3D-моделей с использованием вспомогательных элементов, а также механизм перестройки параметрической модели путем одновременного изменения ее параметров на этапе включения в сборку. Приводятся иллюстрации основных шагов создания модели и внешнего файла параметров.

Введение.

Одним из этапов подготовки машиностроительного производства является

конструирование технологической оснастки, а именно, приспособлений, с целью

закрепления заготовок на металлорежущих станках [1]. Для создания оснастки в

условиях современного гибкого, многономенклатурного производства используются

комплекты деталей универсально-сборных приспособлений (УСП). Различное

сочетание этих деталей, как в детском наборе LEGO, позволяет собрать

самые разнообразные конструкции. Традиционно проектирование оснастки из УСП

ведется вручную с помощью альбомов и заводских эскизов или чертежей, т.е. на основе

плоского представления пространственной компоновки. Это снижает

производительность конструирования и приводит к трудоемкой доводке на этапе

сборки.

Введение.

Одним из этапов подготовки машиностроительного производства является

конструирование технологической оснастки, а именно, приспособлений, с целью

закрепления заготовок на металлорежущих станках [1]. Для создания оснастки в

условиях современного гибкого, многономенклатурного производства используются

комплекты деталей универсально-сборных приспособлений (УСП). Различное

сочетание этих деталей, как в детском наборе LEGO, позволяет собрать

самые разнообразные конструкции. Традиционно проектирование оснастки из УСП

ведется вручную с помощью альбомов и заводских эскизов или чертежей, т.е. на основе

плоского представления пространственной компоновки. Это снижает

производительность конструирования и приводит к трудоемкой доводке на этапе

сборки.

Компьютерное конструирование приспособлений. Как в производственных условиях предприятий, так и в учебном процессе встает проблема перехода на компьютерное, интерактивное проектирование сборок из нормализованных деталей и узлов, образующих комплект УСП. Новая технология проектирования оснастки на базе УСП должна обеспечить возможность проверки сопряжений всех деталей, просмотр в раздвинутом положении, документирование задействованных деталей, оформление в случае необходимости чертежа. Эффективное решение проблемы должно также учитывать то обстоятельство, что многие детали УСП, входя в легкую, среднюю или тяжелую серии, отличаются размерами, но имеют фактически одинаковую конфигурацию.

Идеальной программной средой для проектирования станочных приспособлений с учетом перечисленных требований являются, на наш взгляд, CAD/CAM-системы и, в частности, Cimatron [2]. Полномасштабное решение проблемы предполагает три основные стадии:

¨ создание достаточно большой библиотеки файлов 3D-моделей деталей;

¨ удобный электронный доступ к ним проектировщика с целью просмотра перед выбором и встраиванием в сборку и, наконец,

¨ разработку типовых схем сборки из моделей в Cimatron с учетом вида технологической операции и формы обрабатываемой заготовки.

Поскольку моделирование в CAD/CAM Cimatron является параметрическим, постольку для создания эффективных моделей необходимо выбирать из предлагаемых системой наиболее рациональные решения:

¨ последовательность и функции формирования компонентов;

¨ расположение базовых поверхностей;

¨ способы образмеривания контуров и т.п.

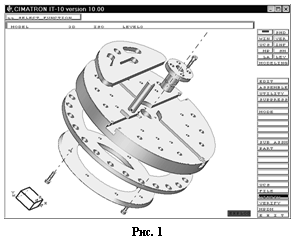

Под параметрической моделью будем понимать геометрическое построение, допускающее адекватное изменение своей конфигурации путем корректировки независимых или взаимосвязанных размерных параметров образующих его элементов [3]. Рассмотрим особенности параметрического моделирования в CAD/CAM Cimatron при создании «противовеса» – одной из деталей библиотеки моделей УСП – входящего, например, в сборку планшайбы (рис. 1).

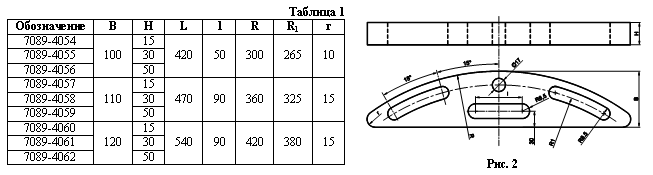

Как следует из эскиза на рис. 2 и табл. 1, семейство противовесов имеет одинаковую форму, но отличается размерами. По этой причине не целесообразно создавать несколько компьютерных моделей таких деталей. Достаточно, используя возможности CAD/CAM Cimatron, сформировать одну параметрическую модель, из которой легко, как мы увидим, получить конкретную реализацию детали с одним из наборов размеров, приведенных в табл. 1.

Создание базового компонента модели. На первом этапе моделирования

строится исходный плоский контур противовеса: графическими средствами

Эскизника вычерчиваются три окружности и отрезок прямой (рис. 3). При

построении окружностей 2 и 3 в интерактивном режиме устанавливаются

геометрические ограничения для контура: условие касания окружности 1 и прямой

4. Затем внутри и вне контура удаляются лишние дуги и отрезки прямой

(рис. 4).

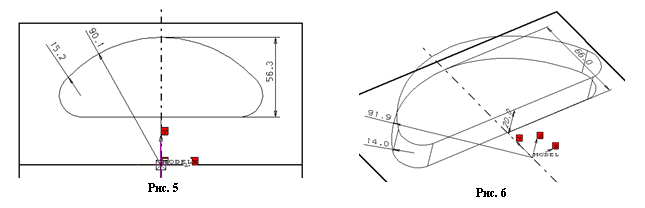

На втором этапе моделирования созданный контур образмеривается: выбирается

наиболее подходящий с точки зрения дальнейшего использования способ

однозначного описания размерных параметров (рис. 5). На практике это

означает, что нужно по возможности использовать именно ту простановку размеров,

которая дана на исходном эскизе. В этом случае не требуется пересчета имеющихся

табличных значений. В ходе образмеривания система отображает случайные значения

размеров на момент вычерчивания примитивов контура.

На третьем этапе в результате «выдавливания» созданного контура получается базовый 3D-компонент (рис. 6). Этот компонент является параметрическим, т.к. изменение значений его размеров в режиме редактирования на любом этапе использования модели вызовет перестройку контура при сохранении заданных ранее условий касания. На рис. 7 хорошо видно, что существенное увеличение значения диаметра сместило компонент за условные границы координатной плоскости XOY, но сохранило все наложенные геометрические связи.

Создание дуговых пазов. Согласно эскизу на рис. 2, дуговые пазы расположены симметрично относительно вертикальной оси детали. Несмотря на то, что угловое положение пазов не меняется для всех деталей семейства (и в этом смысле не требует параметризации), этот компонент CAD/CAM Cimatron будет полностью параметризирован.

Важно отметить особенности технологии создания данного параметрического контура. Они состоят в том, что предварительно необходимо построить на координатной плоскости справочные, временные элементы (рис. 8): окружность 1 и пересекающие ее лучи 2, 3 и 4. Точки пересечения лучей с окружностью 1 станут центрами двух новых окружностей 5 и 6. Касательно к этим окружностям проведем окружности 7 и 8, используя интерактивную привязку. Образмерим получившийся контур, повторяя схему простановки размеров из исходного эскиза на рис. 2. После этого удалим все вспомогательные элементы (рис. 9), оставив только контур паза и обозначения размеров. Выдавим теперь контур с удалением материала – в результате получим требуемый компонент модели (рис. 10). Параметрический характер нового компонента подтверждается, как видно из рис. 11, его поведением при изменении значений размеров.

|

Далее путем копирования создадим второй паз, симметричный первому относительно оси Y. Действуя рутинно, описанным выше образом окончательно сформируем модель противовеса (рис. 12).

|

Использование модели. Созданную параметрическую модель в дальнейшем, перед включением в сборку из библиотеки моделей деталей УСП или в составе сборки, легко трансформировать в одну из 9-ти деталей согласно табл. 1. Это можно сделать двумя путями. Во-первых, путем последовательного интерактивного изменения значения каждого размера в режиме редактирования (функция EDIT). Этот путь удобен для конструирования абсолютно новых, оригинальных деталей. Во-вторых, путем одновременного изменения всех размеров модели считыванием их значений с помощью утилиты TABLDRVN из заранее подготовленного внешнего файла.

На этапе сборки приспособления для конечных пользователей, оперирующих только готовой моделью детали и не вникающих в её структуру, наиболее целесообразен, очевидно, второй путь. Его реализация потребует от разработчика модели выполнить следующие несложные операции:

¨ выявить имена переменных, присвоенных системой размерам модели и образующих кортеж параметров;

¨ с помощью утилиты TABLDRVN подготовить в интерактивном режиме в среде системы, или вне ее соответствующие наборы параметров, из которых впоследствии в автоматическом режиме будут считываться данные в параметрическую модель.

|

На рис. 12 выделены все размеры, участвующие в перестроении нашей модели, со своими системными именами, а в табл. 2 представлена распечатка сформированного файла с наборами данных protiv для построения семейства деталей «противовес», соответствующего исходной табл. 1. На рис. 13 показаны 3 модели деталей, созданные путем перестройки параметрической модели по наборам 4055, 4058, 4061 из табл. 2.

Выводы. Таким образом, мы рассмотрели в качестве примера построение параметрической 3D-модели одной из деталей УСП. При этом обратили внимание на достаточно непривычный при электронном черчении прием: создание, а затем удаление справочных элементов с оставлением на экране их размеров. Мы показали также, что для некоторого семейства деталей целесообразно иметь одну комплексную параметрическую модель, которая достаточно просто трансформируется в реализацию конкретной детали путем считывания необходимых размеров из внешнего файла.

Список литературы

1. Калачев О.Н., Мясников В.К. Информационные технологии в подготовке специалистов для компьютерно-интегрированного производства // Современные технологии обучения: Материалы междунар. конф. – С.-Петербург, 1999. – С. 138-139

2. Калачев О.Н. Компьютерно-интегрированное машиностроение и CAD/CAM Cimatron // Информационные технологии, 1998, № 10. – С. 43-47

3. Научная школа члена-корреспондента РАН Ю.М.Соломенцева: Сборник научных трудов – М.: «Янус-К», 1999. – 144 с.

Опубликовано в журнале Информационные технологии, №6, 2000. – С.14-18